Fachartikel

Fachartikel

Test-Zentren mit Schleppkettentest- und Torsionsprüfanlagen für Kabel und Leitungen

'Es sind doch nur Kabel', denken leider immer noch viele Entwickler. Noch schlimmer ist es, wenn sie bei der Konstruktion ihrer Maschine erst gar nicht an die zu verbauenden elektrischen Leitungen denken. Dabei kann so ein defektes Bauteil schon mal eine Maschine stilllegen. Denn die Anforderungen an diese C-Teile steigen ständig und sollten daher nicht unterschätzt werden. In den Testzentren von HELUKABEL werden elektrische Leitungen auf Herz und Nieren getestet. Doch geht das nicht von heute auf morgen.

Seit 1988 baut HELUKABEL am Mittelfränkischen Standort Windsbach Kabel und Leitungen und damit in einer Gegend, wo die 'Kabelei' quasi zu Hause ist. Der Erfolg gab Geschäftsführer Helmut Luksch natürlich nicht nur in Bezug auf seine Standortwahl Recht. Die hohe Qualitätssicherung ist ein weiteres Merkmal, welches mit dafür gesorgt hat, dass die Fertigungsfläche der ehemaligen Schokokuss-Fabrik nach den ersten und zweiten zehn Jahren jeweils verdoppelt werden musste. Und nur vier Jahre nach der zweiten Verdoppelung platzt das Werk mit seiner jetzt 9000 m² überdachten Fertigungsfläche wieder aus allen Nähten. Da ergab sich die Beteiligung am Kabelwerk Meißen im Jahr 2012 zur rechten Zeit.

Verdienen mehr Aufmerksamkeit

Viele Maschinenbauer haben die Notwendigkeit von Tests der elektrischen Leitungen in anspruchsvollen Anwendungen in der Vergangenheit ignoriert und dafür Lehrgeld bezahlen müssen. Denn es sind eben nicht nur Kabel und schon gar nicht in hoch dynamischen Anwendungen, wie sie beispielsweise im Werkzeugmaschinenbau zu finden sind. Die Maschinen werden kleiner, die zu bewegenden Massen geringer und ihre Achsen schneller. Wird also der Bauraum enger, müssen auch die Biegeradien der Leitungen enger werden. Hinzu kommt eine stetig steigende Dynamic in den Maschinen. Während früher die Achsen mit maximal 0,5 m/s² beschleunigt wurden, werden diese heute in den High End-Maschinen mit bis zu 50 m/s² beschleunigt. All das führt zu einer höheren mechanischen Beanspruchung für die Leitungen. Daher sollte gegebenenfalls im Vorfeld – bestenfalls schon während der Entwicklungsphase – getestet werden, ob die zu verbauenden Leitungen den Umgebungsbedingungen standhalten.

"Wenn beim Exportmeister Deutschland eine Maschine in Indien ausfällt, ist die Schadensbehebung sehr viel aufwendiger, als wenn das hier bei uns in der Nachbarschaft passiert", sagt Thomas Pikkemaat, kfm. Betriebsleiter des Werkes Windsbach und Produktmanager für Antriebstechnik bei HELUKABEL. Gerade in den High-End-Maschinen würde den Leitungen in ihrer Funktion als C-Teile seiner Ansicht nach viel zu wenig Beachtung geschenkt. Wenn aber so eine 500.000 Euro Maschine in der Automobilproduktion durch einen simplen Kabelbruch zum Stillstand kommt, dann schnellt der Zähler der Ausfallkosten schnell mal ins Unermessliche.

Fehlerursachen sind vielfältig

Besonders hohen Stressfaktoren sind die in Schleppketten verlegten Leitungen ausgesetzt. Aufgrund des ständigen Biegens und Streckens während der Bewegung der Schleppkette müssen sie sehr hohe mechanische Anforderungen erfüllen.

"Die Beanspruchung der Leitungen in einer Schleppkette hängt von Verfahrweg, Biegeradius, Geschwindigkeit und Beschleunigung ab. Diese vier technischen Daten fragen wir bei Anfragen unserer Kunden immer ab", so der Produktmanager. "Je besser der Kunde diese Variablen bestimmen kann, desto detaillierter können wir ihm seine Leitungen auslegen. Dies lässt sich leider nicht berechnen sondern nur empirisch ermitteln. Wir haben natürlich eine umfassende Datenbank mit umfangreichen Erfahrungswerten, die wir zunächst heranziehen. Werden wir hier nicht fündig, muss getestet werden", so Pikkemaat. Da es ein Unterschied ist, ob eine Anlage im 3-Schichtbetrieb ununterbrochen läuft oder im Einschichtbetrieb auch regelmäßige Stillstandzeiten hat, gibt es die Garantie auf die Anzahl der Zyklen. Das sind in Schleppkettenleitungen fünf Millionen Zyklen. So ein Test brauche natürlich auch seine Zeit: Beispielsweise benötigt er in der 5 m Anlage, die durchgängig mit sehr hohen Beschleunigungen gefahren wird, etwa ein 3/4 Jahr.

Fällt eine Leitung in der Schleppkette aus, gibt es drei Fehlerquellen: Aderbruch, Abrieb oder Korkenziehereffekt. Wird bei der Konstruktion zum Beispiel eine für die Anwendung nicht ausgelegte Litze verwendet, kommt es zum Aderbruch. Dieser kündigt sich im Vorfeld durch eine Erhöhung des Leiterwiderstandes an. Hat eine in der Schleppkette verlegte Leitung zu viel oder zu wenig Spiel, reiben die relativ scharfkantigen Plastikteile der Kettenglieder an den flexibel verlegten Leitungen in der Kette. Der Mantel reibt sich auf, deutlich bevor eine maximale Zyklenzahl von 5 Millionen erreicht wird. Hinzu kommen andere konstruktive Fehler der Kabel und Leitungen. Werden sie beispielsweise für den falschen Biegeradius ausgelegt, gehen sie wahrscheinlich vor Ablauf der Lebensdauer kaputt. Das ist dann insofern sehr tückisch, weil die Leitung am Anfang funktioniert und es erst eine Zeit lang dauert, bis sich die Schwachstellen zeigen.

Um solchen Schäden während der Anwendung vorbeugen zu können, betreibt HELUKABEL in seinen Fertigungsstätten sieben Schleppkettenanlagen und zwei Torsionsprüfstände.

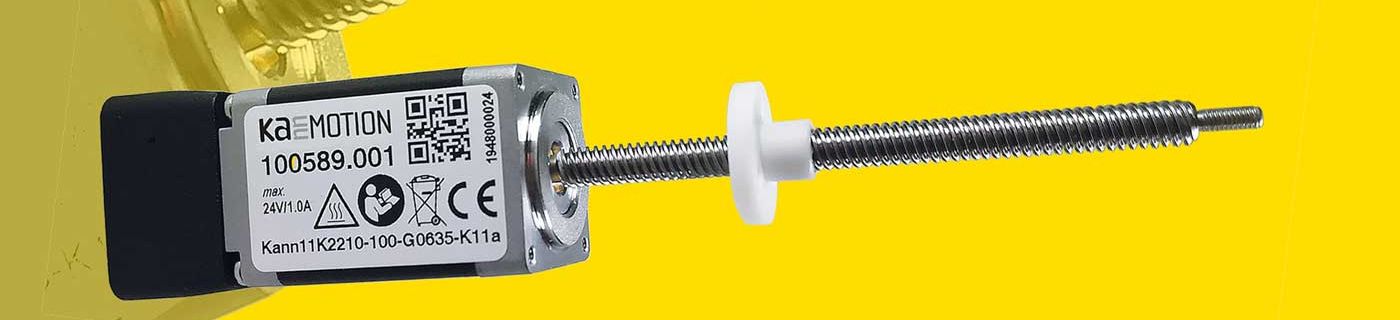

Schleppkettentestanlagen von 1 bis 40 m

Ohrenschutz ist im Testzentrum Windsbach angesagt, wenn die elektrischen Kabel und Leitungen in ihren Schleppketten mit bis zu fünffacher Erdbeschleunigung quasi hin und her geschossen werden. Monatelang werden sie miteinander gequält und es gibt keine Gnade. "Erst wenn die dauergetesteten Kabel und Leitungen in den einzelnen Testanlagen die Folterkammer nach den Vorgaben unserer Kunden überstehen, übernehmen wir die Garantie für ihren vorgesehenen Einsatzfall", so Pikkemaat. Mit der 5 m Schleppkettentestanlage (Geschwindigkeit 10 m/s; Beschleunigung 50 m/s²) verzeichnet Windsbach einen Neuzugang. "Auf ihr können wir Anwendungen testen, wozu nicht viele Anbieter in der Lage sind. Die Anlage haben wir aufgrund einer Kundenanforderung gekauft. Bei dieser Anlage haben wir noch Potential nach oben, denn es gibt derzeit kaum eine Maschine mit einer fünf Meter Achse, die mit fünf g beschleunigen muss", so Pikkemaat.

Insgesamt werden auf sieben Anlagen mit 1, 3, 5, 18 und 40 m Verfahrwegen (Geschwindigkeiten bis zu 7 m/s; Beschleunigungen bis zu 50 m/s²) getestet. Auf allen Anlagen lassen sich Ketten mit den gebräuchlichsten Biegeradien einsetzen, die HELUKABEL natürlich auch zum Austausch bereithält.

Torsionsprüfung auch für Große

Zur Prüfung der Torsionseigenschaften hat HELUKABEL ebenfalls einiges zu bieten: Neuzugang hier in Windsbach ist eine Torsionsprüfeinrichtung für Roboteranwendungen. Die gestiegenen Anforderungen insbesondere in Werkzeugmaschinenbau und Robotik lassen auch immer mehr – aber leider dennoch noch zu wenig Anwender – ihre elektrischen Leitungen auf Torsionsfähigkeit testen. "Auch hier kann ich den Konstrukteuren nur raten, sich mal ein Bild ihrer Anwendung vor Ort zu machen", mahnt Pikkemaat. Die neue Anlage bietet einen Drehwinkel von ±720 Grad bei einer Einspannlänge von 2 m und einer Drehgeschwindigkeit von 360°/s. Beeindruckend und eine Rarität ist der Testturm zur Torsionsprüfung für Anwendungen in Windenergieanlagen. Die Kabel werden hier ständig mit der größtmöglichen Torsion von ±150°/m belastet. Damit sind die Testbedingungen um ein vielfaches extremer als in der Realität. In dem 8 m hohen Gittermast ist der Loop 1:1 dem einer Windkraftanlage nachgebaut. Bis zu 20 Kabel können hier gleichzeitig getestet werden.

Die Autorin Angela Scheufler ist freie Journalistin und Geschäftsführerin der Presse Service Büro GbR, Neunkirchen a. B.

Bilder:

(Bild oben): Blick ins Testcentrum: Hier werden die elektrischen Kabel und Leitungen in ihren Schleppketten mit bis zu fünffacher Erdbeschleunigung hin und her „geschossen“.

Ein Test in der 5 m Anlage, die durchgängig mit sehr hohen Beschleunigungen gefahren wird, dauert etwa ein 3/4 Jahr.

Neuzugang in Windsbach: eine Torsionsprüfeinrichtung für Roboteranwendungen

Überreale Bedingungen finden Torsionskabel für Windenergieanlagen im 8 m hohen Testturm vor.

Thomas Pikkemaat, kfm. Betriebsleiter des Werkes Windsbach und Produktmanager für Antriebstechnik bei HELUKABEL

Download: Text Bilder

Kontakt:

HELUKABEL GmbH

Dieselstraße8-12

71282 Hemmingen

Tel.: 07150/9209 339, Fax: 07150/9209 5339

E-Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!, Web: http://www.helukabel.de

Bei Veröffentlichung erbitten wir je ein Belegexemplar.

Pressebüro: Presse Service Büro GbR, Staffelbergstraße 12B, 91077 Neunkirchen am Brand, Tel.: 09134/708 2262